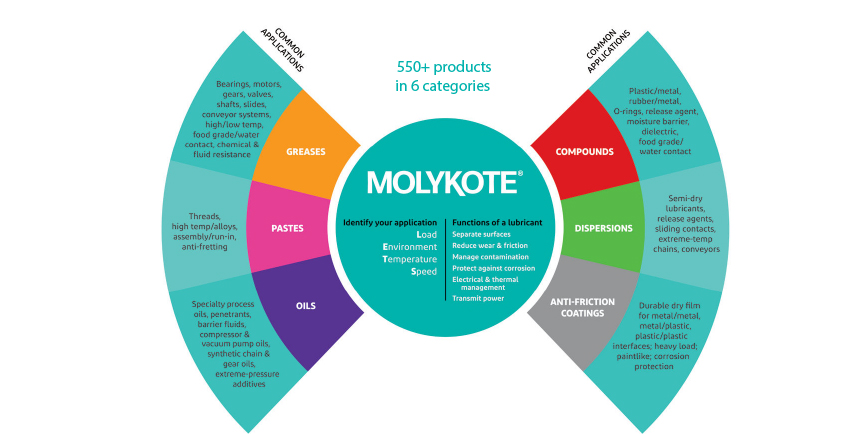

Molykote® : Lubrifiants techniques pour la performance et la longévité des systèmes ferroviaires

La maintenance ferroviaire moderne exige des solutions fiables, durables et performantes. La lubrification industrielle spécialisée joue un rôle central dans la prévention de l’usure, de la corrosion et des défaillances mécaniques. Avec la gamme Molykote®, les exploitants ferroviaires accèdent à des lubrifiants haute performance conçus pour prolonger la durée de vie des composants, réduire les coûts de maintenance et optimiser la fiabilité du matériel roulant.

Enjeux de la lubrification ferroviaire : fiabilité, sécurité et durée de vie

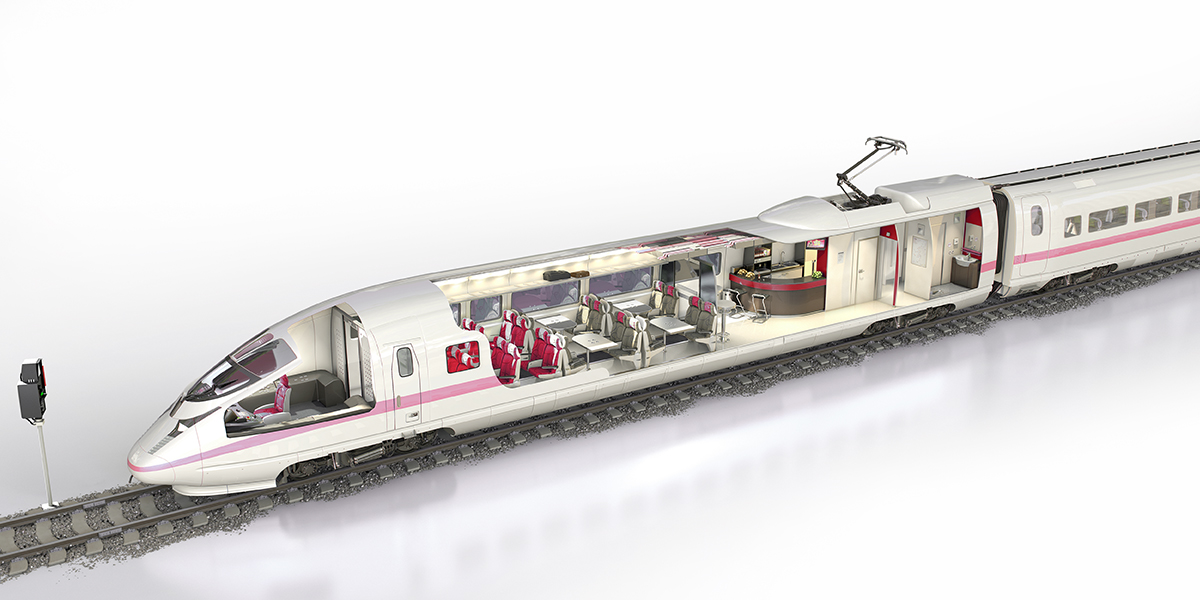

L’industrie ferroviaire est confrontée à des défis techniques majeurs : conditions d’exploitation extrêmes, contraintes mécaniques intenses, et attentes croissantes en matière de fiabilité et de sécurité. Les composants critiques (bogies, freins, pantographes, joints, etc.) subissent des charges dynamiques, des vibrations prolongées, de l’humidité, de la poussière, et des variations thermiques importantes.

Sans une lubrification adaptée, ces facteurs dégradent les performances, entraînent une usure prématurée, des pannes mécaniques, voire des arrêts de service. C’est pourquoi les lubrifiants techniques sont aujourd’hui un levier stratégique pour améliorer la durabilité, réduire la maintenance corrective et garantir la continuité d’exploitation.

Pourquoi choisir les lubrifiants spécialisés Molykote® ?

Molykote® propose une large gamme de lubrifiants industriels formulés pour les environnements ferroviaires. Conçus pour résister aux contraintes extrêmes, ils offrent :

- Une excellente résistance aux charges et aux températures élevées

- Une protection longue durée contre l’usure, la corrosion et l’oxydation

- Des formulations compatibles avec les matériaux sensibles (plastiques, caoutchoucs, alliages légers)

- Des propriétés de lubrification sèche, semi-sèche ou fluide selon les besoins

Molykote® contribue ainsi à réduire la friction, à préserver les composants critiques et à prolonger les cycles de maintenance.

Applications principales dans le matériel roulant et l’infrastructure ferroviaire

1. Bogies et systèmes de suspension

Élément essentiel de la stabilité et de la sécurité du train, le bogie requiert une lubrification optimale :

- Roulements et essieux : les pâtes Molykote® G-N PLUS et G-Rapid Plus offrent une excellente résistance à la pression et à la température, réduisant considérablement l’usure.

- Freins : Molykote® D-321R assure une protection anti-frottement sur les composants de freinage ; des graisses techniques garantissent également la fiabilité des vérins hydrauliques.

Ces solutions préviennent la fatigue et la déformation métalliques, principales causes de rupture d’essieu et d’interruption de service.

2. Composants de voie

Les zones de contact rail/roue exigent une lubrification qui combine stabilité et résistance :

-

Joints de rail et articulations de voie : Molykote®3400 A Anti-Friction Coating prolongent la durée de vie des composants et limitent la maintenance.

Une lubrification adéquate à ces points réduit l’usure de surface et protège l’infrastructure contre les déformations métalliques.

3. Attelages

Les connexions entre wagons doivent rester souples tout en résistant à l’usure :

-

Axes filetés et goupilles : les produits Molykote® G-Rapid Plus et D-321R protègent ces éléments critiques contre le cisaillement et la friction.

La fiabilité des attelages est essentielle pour prévenir les ruptures mécaniques en exploitation.

4. Portes et charnières

Le bon fonctionnement des portes influe à la fois sur le confort des passagers et la sécurité :

- Charnières et systèmes de fermeture : Molykote® 3402-C LF Anti-Friction Coating, pour une action silencieuse et durable

Une lubrification efficace prolonge la durée de vie des mécanismes et améliore la ponctualité en gare.

5. Pantographes

Élément clé de la captation d’énergie, le pantographe nécessite une lubrification fiable sans altérer la conductivité :

-

Isolateurs et parties mobiles : Molykote® 4 Compound et Molykote® P-40(S) garantissent une performance optimale dans des conditions électriques et mécaniques extrêmes.

Ils évitent les interruptions de courant dues à l’usure ou à l’encrassement.

6. Joints et soufflets d’étanchéité

La protection contre l’humidité et la poussière est essentielle au bon fonctionnement des assemblages mécaniques internes :

-

Films secs ou semi-secs : Molykote® L-8300M offre une lubrification sèche ou semi-sèche résistante aux environnements sévères.

Le maintien de l’intégrité des joints évite la corrosion interne et les infiltrations nuisibles.

7. Trains à hydrogène

Les nouveaux systèmes de propulsion exigent des lubrifiants capables de résister à des conditions chimiques spécifiques :

-

Applications critiques : Molykote® HP-300, conçu pour la compatibilité chimique avec l’hydrogène et une grande stabilité thermique

À mesure que ces technologies se généralisent, la lubrification spécialisée deviendra un levier majeur de performance.

Avantages des lubrifiants Molykote® pour le ferroviaire

- Réduction des défaillances : moins d’usure et de corrosion = plus de disponibilité des trains.

- Optimisation des coûts : allongement de la durée de vie des composants = baisse des interventions lourdes.

- Résistance extrême : maintien des performances malgré les charges élevées et les environnements hostiles.

- Maintenance simplifiée : lubrifiants longue durée favorisant la maintenance préventive.

- Impact environnemental réduit : moins de déchets, de recharges et de pertes.

Tableau comparatif des lubrifiants Molykote® selon les usages ferroviaires

| Composant | Produit recommandé | Type de lubrification | Avantages techniques |

|---|---|---|---|

| Roulements d’essieu | Molykote® G-Rapid Plus Paste | Pâte | Haute charge, anti-usure |

| Freins | Molykote® D-321R | Revêtement antifriction | Températures élevées |

| Joints de rail | Molykote® 3400A Anti-Friction Coating | Revêtement antifriction | Durabilité, réduction frottement |

| Attelages | Molykote® D-321R, Molykote® G-Rapid Plus | Pâte + RAF (revêtement antifriction) | Réduction du grippage |

| Pantographes | Molykote® 4 Compound, Molykote® P-40(S) | Graisse silicone, Pâte | Isolant haute tension, Réduction du grippage |

| Joints d’étanchéité | Molykote® L-8030M | Film sec / semi-sec | Résistance chimique |

| Trains à hydrogène | Molykote® HP-300 | Graisse spécifique | Compatibilité H2, stabilité thermique |

Conclusion : une solution fiable pour la maintenance ferroviaire

Dans un secteur où la sécurité, la fiabilité et la performance sont non négociables, les solutions de lubrification spécialisées comme Molykote® apportent une réelle valeur ajoutée. De la roue au pantographe, en passant par les systèmes de freinage, chaque composant bénéficie d’une protection ciblée et durable.

Investir dans les lubrifiants Molykote®, c’est faire le choix d’une maintenance intelligente, compatible avec les exigences futures du transport ferroviaire, notamment l’arrivée des technologies bas carbone comme l’hydrogène.

❓FAQ – Lubrification ferroviaire avec Molykote®

🔹Quels sont les avantages clés des lubrifiants Molykote® ?

Résistance aux charges extrêmes, réduction de l’usure, longévité, protection contre l’humidité, la corrosion et les produits chimiques.

🔹Quels composants du train nécessitent une lubrification spécialisée ?

Roulements d’essieu, systèmes de freinage, attelages, pantographes, portes, joints d’étanchéité, articulations mécaniques.

🔹Y a-t-il des produits Molykote® compatibles avec les systèmes hydrogène ?

Oui. Molykote® HP-3102 est spécifiquement conçu pour les environnements hydrogénés (valves, joints, roulements).

🔹Ces lubrifiants sont-ils adaptés à la maintenance préventive ?

Absolument. Leur stabilité dans le temps permet de soutenir des stratégies de maintenance planifiée et de réduire la fréquence des interventions.

🔹Les produits sont-ils conformes aux exigences environnementales ?

Oui. De nombreux produits Molykote® respectent les exigences REACH et RoHS en matière de sécurité chimique et environnementale.